Schedulatore di produzione

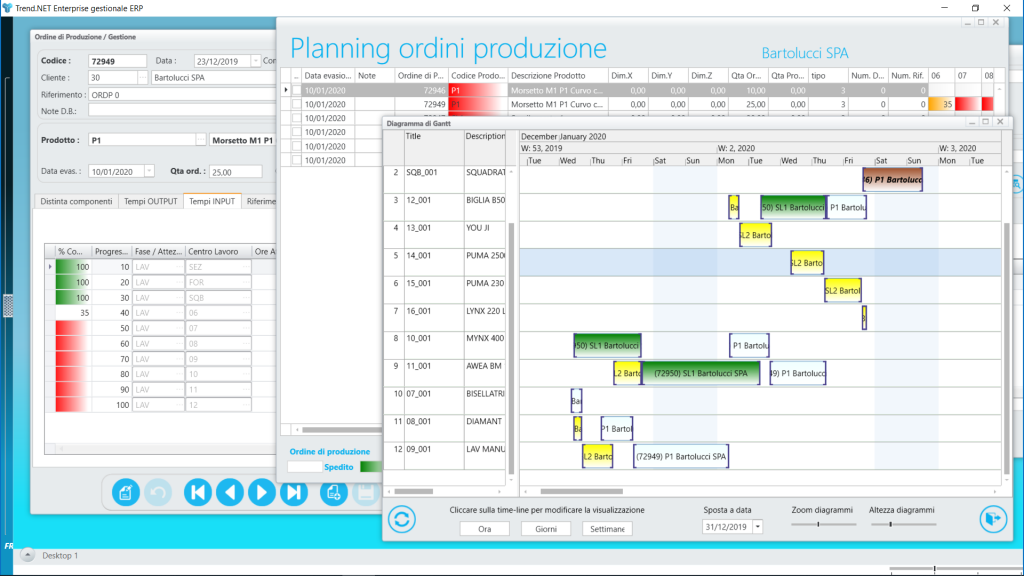

Lo schedulatore di produzione ha lo scopo di livellare i carichi e saturare le risorse (umane e macchinari), ottimizzando i tempi di produzione al fine di stabilire le priorità e le date di produzione al fine di programmare le singole lavorazioni per evadere gli ordinativi nei tempi previsti.

Lo schedulatore di Trend .NET Enterprise esegue la schedulazione di produzione sia nella modalità a capacità finita che nella modalità a capacità infinita.

È completamente integrato con i moduli M.R.P. ed i moduli M.E.S. e quindi è continuamente aggiornato rispetto gli avanzamenti di produzione e gli eventuali ritardi avvenuti nel corso delle lavorazioni.

Lo schedulatore di produzione ha lo scopo di livellare i carichi e saturare le risorse (umane e macchinari), ottimizzando i tempi di produzione al fine di stabilire le priorità e le date di produzione al fine di programmare le singole lavorazioni per evadere gli ordinativi nei tempi previsti.

Lo schedulatore di Trend.NET Enterprise esegue la schedulazione di produzione sia nella modalità a capacità finita che nella modalità a capacità infinita. E' completamente integrato con i moduli M.R.P. ed i moduli M.E.S. e quindi è continuamente aggiornato rispetto gli avanzamenti di produzione e gli eventuali ritardi avvenuti nel corso delle lavorazioni.

Schedulatore di produzione a capacità finita

Schedulatore di produzione a capacità infinita

Calendari aziendali e calendario centri di lavoro

Schedulazione degli ordini di produzione

M.E.S. (Manufactoring Execution System)

Funzionalità aggiuntive del modulo touch screen

Schedulatore di produzione a capacità finita

Analizzando le richieste di produzione contenute negli ordini di produzione, le sequenze, i vincoli di produzione, le liste di nesting e le capacità dei reparti produttivi oltre che tutti i parametri di spostamento merce tra reparti, stabilimenti e lead time di ricezione merce dai terzisti, lo schedulatore di produzione ordina e data tutte le singole lavorazioni per cercare di rispettare le data di consegna previste oppure le date pianificate di produzione. Vengono considerate, dagli algoritmi di schedulazione, tutte le gerarchia di distinta di base, tutti i parametri impostati nel configuratore di prodotto e tutti i parametri del ciclo di lavoro per ottenere la realizzazione del prodotto finito e dei relativi semilavorati entro la data richiesta di fine produzione. Gli algoritmi di schedulazione contemplano sia la schedulazione di tipo backwards che di tipo forwards utilizzabile a seconda del modello di produzione desiderato nell’industria. Nel caso in cui lo schedulatore di produzione evidenzia non realizzabili, nei tempi previsti, certi semilavorati e, di conseguenza, i relativi prodotti finiti, questi verranno schedulati nella prima data utile ed evidenziati ai responsabili di produzione che dovranno intraprendere delle azioni per far si che la data di consegna o di produzione richiesta sia rispettata.

La sequenza ottimale di lavorazione viene ricalcolata in base ai dati ricevuti dal M.E.S., tenendo conto dell’avanzamento delle lavorazioni segnalato dagli addetti alla produzione tramite apparecchiature di rilevamento, come i lettori di codice a barre o schermi touch-screen. Eventuali scostamenti rispetto al piano generale di produzione sono segnalati tempestivamente su comodi grafici e report permettendo agli operatori della programmazione una differente pianificazione.

Schedulatore di produzione a capacità infinita

Lo schedulatore a capacità infinita non è un vero e proprio schedulatore di produzione. Come “recita” la parola stessa, presume che la capacità dell’azienda sia infinita e quindi non considera tutti i vincoli di produzione e di capacità considerati, invece, dallo schedulatore a capacità finita.

Lo schedulatore a capacità infinita comunque permette di avere un quadro generale della situazione in produzione mettendo a confronto la sommatoria dei tempi previsti negli ordini di produzione in un dato periodo (giornaliero, settimanale o mensile) con la sommatoria dei tempi disponibili nei relativi centri di lavoro oppure reparti di produzione.

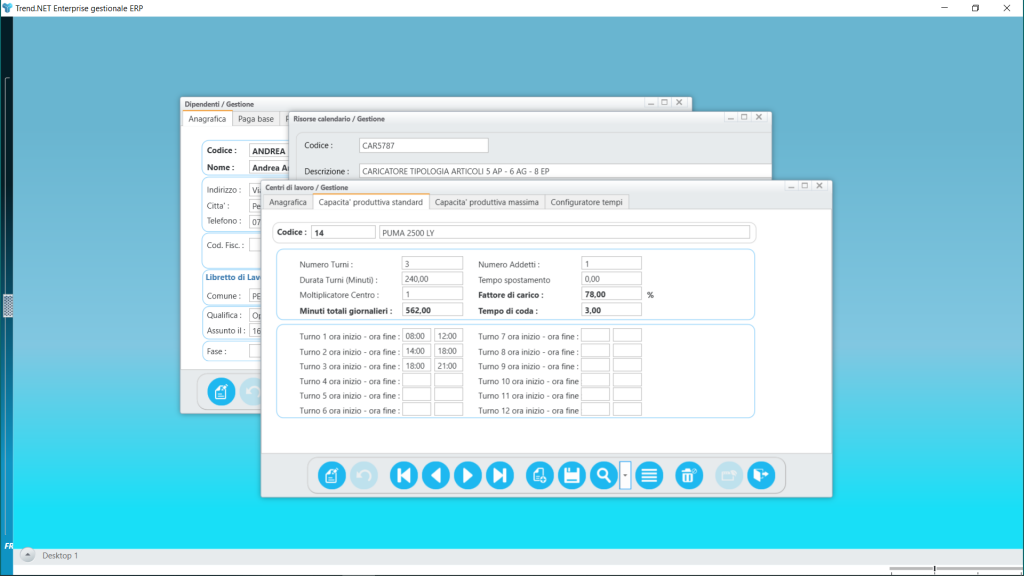

Centri di lavoro

L’anagrafica dei centri di lavoro è la tabella dove sono memorizzate tutte le risorse (macchinari, impianti, postazioni, …) che possono essere coinvolte nel processo produttivo. Il centro di lavoro è uno dei vincoli più importanti considerati dallo schedulatore di produzione. Nel centro di lavoro vengono impostate anche le informazioni di capacità produttiva standard del centro stesso; Addetti, durata dei turni, fattori di carico, moltiplicatori di centro, tempi di coda e cosi via. Nel caso in cui l’azienda decide di adottare lo schedulatore a capacità finita è di fondamentale importanza circostanziare i dati relativi ai turni di lavoro oltre che con le informazioni di durata del turno anche con le informazioni di ora inizio e ora fine turno. Nell’ anagrafica dei centri di lavoro, oltre alle impostazioni di capacità produttiva standard è possibile compilare le informazioni di capacità produttiva massima, questa permette di elaborare simulazioni di schedulazione di produzione senza intervenire sui calendari di produzione dei centri di lavoro. Per ogni centro di lavoro è anche possibile definire formule o script di calcolo automatico tempi ciclo, in questo caso TREND .NET, in base alle informazioni inserite nelle formule, riesce a calcolare automaticamente il tempo ciclo senza doverlo imputare nei relativi cicli di lavoro, questa modalità viene molto utilizzata sui centri automatizzati dove, il tempo di lavorazione può essere determinato da formule prestabilite.

Altri parametri possono essere impostati nell’ anagrafica del centro, per indicare agli strumenti di rilevazione dei tempi integrati nel M.E.S. quali azioni eseguire al termine della lavorazione come, la stampa di etichette, gestione delle non conformità, controllo di qualità, ecc.

Il calendario aziendale e il calendario dei centri di lavoro

Il calendario aziendale di TREND .NET Enterprise consente di stabilire in quali giorni dell’anno l’azienda sarà chiusa e, quindi, quali giornate escludere dalla schedulazione. Lo schedulatore, infatti, qualora il calendario aziendale non sia impostato considera lavorativi tutti i giorni della settimana escludendo quelli preimpostati nei parametri generali di produzione (come sabato e domenica).

Il calendario dei centri di lavoro, se impostato, viene considerato a prescindere e quindi se l’azienda decide di lavorare il 25/12, ad esempio, su tre centri non deve fare altro che inserire tali centri nel calendario centri di lavoro. Anche nel caso in cui l’azienda decide di effettuare ore di straordinario, cambiare i turni, oppure deve fermare certi impianti per la manutenzione dovrà agire sul calendario dei centri di lavoro, lo schedulatore, considerando i nuovi parametri impostati, rielaborerà il piano principale di produzione considerando le modifiche effettuate.

La schedulazione degli ordini di produzione

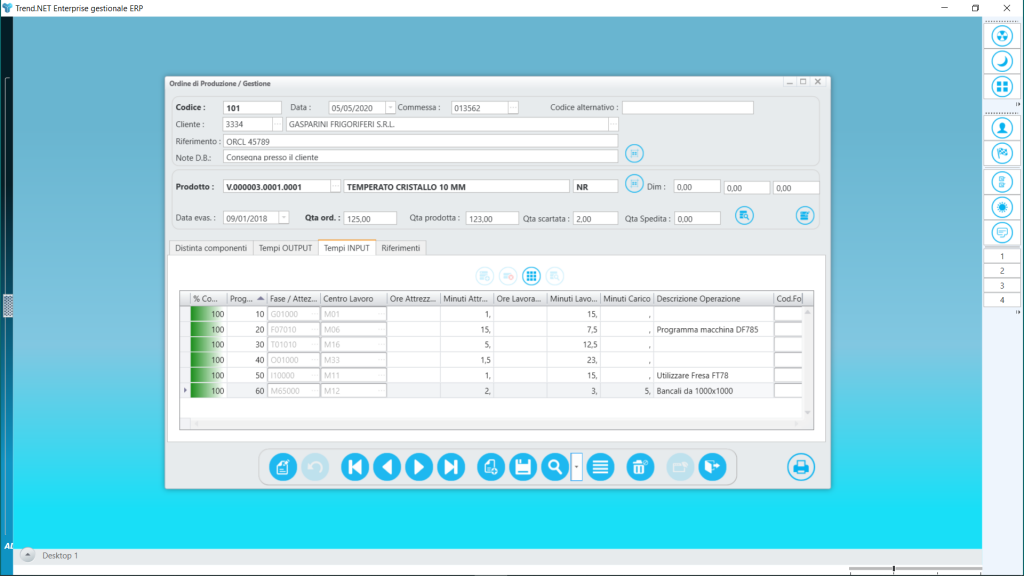

Ogni ordine di produzione creato dall’ MRP II oltre a contenere la sequenza delle lavorazioni e le quantità degli elementi da realizzare del singolo ordine di produzione può avere, e generalmente ha, delle dipendenze rispetto altri ordini di produzione; se ad esempio consideriamo l’ordine di produzione di 50 semilavorati necessari alla produzione di 25 prodotti finiti (anche eterogenei tra loro) gli ordini di produzione dei 25 prodotti finiti hanno una dipendenza con l’ordine di produzione dei 50 semilavorati. L’ MRP II nel generare gli ordini di produzione registra tutte le dipendenze che servono allo schedulatore di produzione per calcolare e datare le liste di dispacciamento. Le metodologie e le logiche di accorpamento oppure disaccorpamento automatiche vengono definite insieme all’industria e realizzate attraverso l’SDK di Trend .NET Enterprise.

Liste di dispacciamento

Le liste di dispacciamento contengono la sequenza di realizzazione degli ordini di lavoro da effettuare in ogni centro di lavoro. Sono il risultato della datazione degli ordinativi calcolata dallo schedulatore, riassunta per centro di lavoro. Le liste di dispacciamento vengono utilizzate dagli operatori dei centri di lavoro e contengono le informazioni necessarie per la realizzazione dei componenti. Generalmente nelle liste di dispacciamento è indicato il numero di ordine di produzione, la commessa, il codice dell’articolo da realizzare, la descrizione, le note tecniche, la data e l’ora di inizio lavorazione e la data e l’ora di termine lavorazione.

L’ editor dei report integrato in TREND .NET permette di personalizzare tali liste con le informazioni necessarie all’azienda. Particolarmente importante è la data e l’ora di termine lavorazione perchè probabilmente l’ordine di produzione da realizzare avrà delle dipendenze rispetto altri ordini di produzione e, quindi, il suo ritardo produrrà a cascata un ritardo verso gli altri ordini di produzione.

Se l’azienda dispone dei moduli M.E.S. di Trend .NET Enterprise le liste di dispacciamento possono essere consultate a video e la dichiarazione di inizio e fine lavorazione verrà effettuata direttamente nei touch screen in produzione.

Cicli parametrici

I cicli parametrici vengono utilizzati in quelle situazioni dove il ciclo di lavoro subisce delle modifiche rispetto al ciclo standard in funzione di alcuni parametri.

Questo permette all' MRP II di creare un ciclo di lavoro puntuale dell' ordine di produzione senza intervento manuale da parte dell'operatore.

Per fare un esempio attinente al settore del mobile, se una delle domande del configuratore di prodotto è tipo anta in melaminico oppure verniciata il ciclo parametrico, in funzione della risposta anta verniciata, integrerà il ciclo standard con i centri di lavoro e tempi necessari per verniciare il semilavorato.

M.E.S. (Manufactoring Execution System)

La dichiarazione di avanzamento e la rilevazione dei tempi di produzione rappresentano una delle attività indispensabili per la realizzazione di una corretta schedulazione di produzione. Le metodologie per dichiarare l’avanzamento di produzione sono diverse ma, indubbiamente, le più utilizzate sono effettuate tramite lettori di codice a barre o attraverso l’utilizzo di schermi touch-screen e possono essere utilizzati tutti contemporaneamente, ovvero certi centri di lavoro possono disporre del modulo touch-screen ed altri del modulo bar-code di avanzamento.

Touch Screen

Il modulo touch-screen integrato nel modulo M.E.S di Trend .NET Enterprise permette di consultare direttamente a video tutte le informazioni di produzione necessarie all’operatore per la realizzazione dei componenti e quindi degli ordini di produzione che devono essere prodotti.

Oltre la comodità con la quale gli addetti segnalano l’inizio e il termine delle lavorazioni, interagendo con lo schermo con le dita e garantendo la tempestività degli avanzamenti ai responsabili, permettono di richiamare a video le schede tecniche dei particolari da produrre, richiamare a video la lista di dispacciamento, segnalare le qtà prodotte con le relative non conformità, registrare le misurazioni effettuate sui componenti e cosi via.

I responsabili di produzione hanno accesso ad informazioni più generali come ad esempio i planning di produzione per commessa e planning di produzione per reparto. Anche i dispositivi touch screen possono essere predisposti con lettori bar-code, in questo caso, l’operatore può segnalare l’inizio e la fine della lavorazione anche con il lettore bar-code oltre che, direttamente a video, nel monitor touch-screen.

Per i centri di lavoro che lavorano a nesting, nei touch screen di produzione, vengono abilitate anche le funzionalità di nesting. Tra queste le più interessanti sono quella di poter creare nuovi nesting direttamente a video ed in modo interattivo o la possibilità di gestire i nesting in avanzamento. Con l’ SDK integrato di Trend .NET Enterprise nelle procedure touch-screen è possibile integrare funzionalità richieste dall’industria per soddisfare particolari esigenze di produzione.

Funzionalità aggiuntive del modulo touch screen

Stampa Etichette

Ogni centro di lavoro può essere configurato per permettere la stampa di etichette, comandata direttamente dal monitor Touch-Screen; è una funzione particolarmente utile al termine di fasi di lavoro come l’imballo: l’etichetta può riportare dati riferiti all’ordine del cliente, nel caso della produzione di tipo M.T.O., oppure dati riferiti alla scheda anagrafica dell’articolo, nel caso della produzione di tipo M.T.S.

Rilavorazioni

Ogni Ordine di Lavoro che, seppur concluso, debba essere ri-lavorato, oppure riguardi alcune quantità di pezzi che, presentando non conformità critiche, debbano essere di nuovo prodotte può essere immediatamente segnalato ai responsabili della produzione per essere tempestivamente ri-pianificato.

Tracciabilità

Ogni Fase di Lavoro può essere impostata per richiamare la routine che permette di indicare il lotto dei materiali utilizzati nella lavorazione; il lotto è un numero univoco che lega l’ordine di lavoro al materiale scaricato dal magazzino. Lo stesso numero/lotto è indicato nei documenti di carico di quel materiale e così è possibile rintracciare il fornitore dei materiali utilizzati in produzione oltre che tutta la serie di ordini di produzione prodotti con quel lotto di materiale.

Schede Tecniche

Grazie all'integrazione con il modulo documentale di Trend .NET Enterprise, per ogni ordine di lavoro è possibile richiamare a video le schede tecniche. L'integrazione con la gestione delle revisioni sia dei componenti che del progetti C.A.D. collegati al documentale permette di ottenere il disegno tecnico o il programma macchina sempre aggiornato.

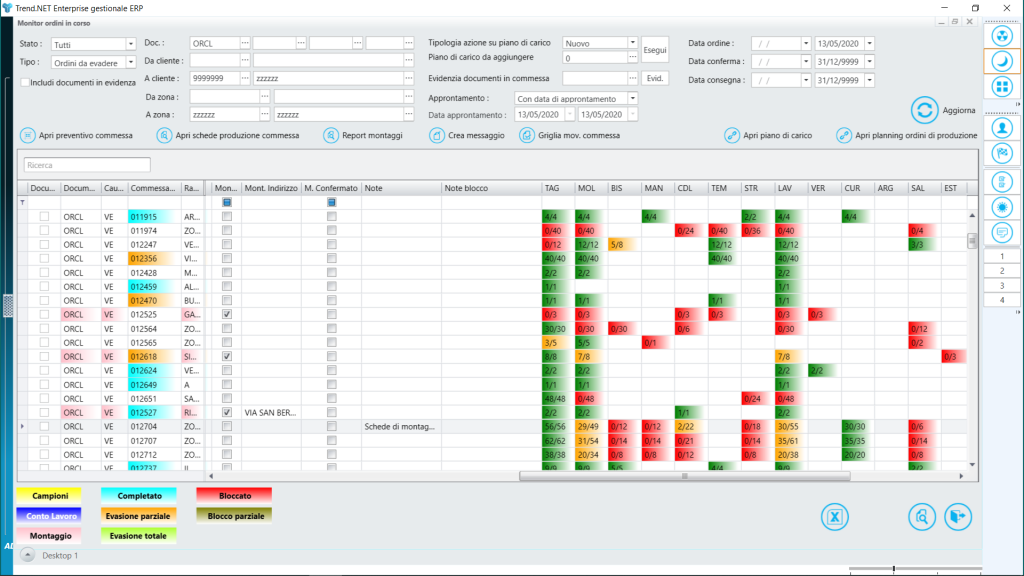

Cruscotto avanzamento di produzione

Il cruscotto di produzione permette di ottenere una situazione sintetica della situazione dell’avanzamento in produzione. La tecnologia global di TREND .NET permette poi di consultare il dettaglio desiderato con un semplice click del mouse.

Nel cruscotto vengono visualizzate tutte le commesse in lavorazione con lo stato di avanzamento nei singoli reparti di produzione.

I vari colori delle righe e colonne presenti nel cruscotto permettono di visualizzare e filtrare tutte le commesse in lavorazione in base al proprio stato.

Il cruscotto di produzione è integrato con altri moduli dell’ ERP Trend .NET Enterprise, ad esempio è possibile gestire e creare un piano di carico direttamente dal modulo di produzione selezionando le commesse completate per programmarne la spedizione.

I cruscotti di produzione possono essere modificati con l’SDK di Trend .NET Enteprise per integrarli con funzionalità necessarie all’industria.

Interconnessione con impianti e macchinari di produzione

Il modulo M.R.P. II dispone di un layer di collegamento a macchinari in produzione completamente programmabile con l’ SDK di Trend .NET Enterprise.

Le interconnessioni possono essere effettuate in modo bilaterale, questo significa che, oltre ad inviare le informazioni necessarie al macchinario Trend .NET riceve le informazioni prodotte dall’impianto stesso e le utilizza per tracciare automaticamente l’avanzamento ed i relativi tempi di produzione.

Le interconnessioni con macchinari o impianti, per essere conformi alla normativa “Industria 4.0” devono essere effettuate in modalità bilaterale.

Unisci alle altre 1000 aziende e industrie, inizia a migliorare i processi produttivi e a ridurre i costi per aumentare i profitti

Non permettere che la tecnologia rallenti la tua azienda, trasformala in asset, contattaci!

Contattaci