Trend .NET Mechanical

La verticalizzazione di Trend .NET Enterprise che soddisfa le esigenze

di gestione delle aziende del settore meccanico, produttori di macchine,

carpenterie, produttori di componenti meccanici, produttori di utensili,

tutte le industrie del settore metalmeccanico.

Industrie di produzione meccanica

I moduli verticali di Trend .NET Mechanical completano la configurazione standard di TREND .NET, mantenendone intatte le caratteristiche principali, quali la flessibilità, database aperti e possibilità di creare ulteriori personalizzazioni con l' ambiente di sviluppo SDK, integrate nella piattaforma standard, ne fanno uno strumento indispensabile per l’ organizzazione e gestione delle aziende di questo settore.

Interconnessione strumenti di progettazione CAD

Cruscotto avanzamenti di produzione

Gestione nesting di produzione

Interconnessione ottimizzatori di taglio

M.E.S. (Manufactoring Execution System)

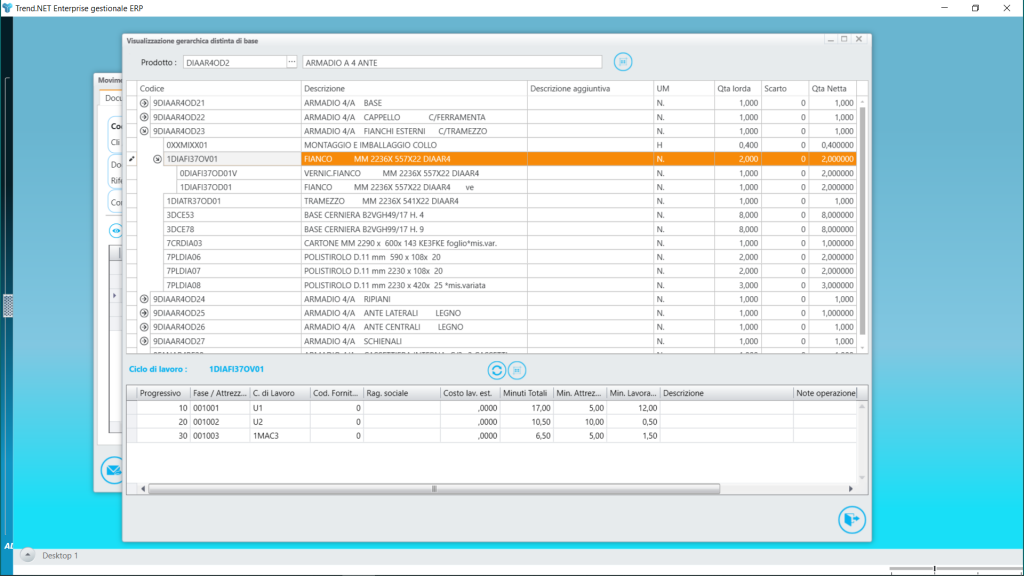

DISTINTE DI BASE

Il modulo distinta base di Trend .NET Enterprise è completo e molto sofisticato. La distinta base, si divide in due parti: una, relativa ai materiali impiegati per produrre i componenti e il prodotto finito con una gestione ad infiniti livelli, l’altra relativa ai cicli di lavoro necessari per la produzione dei singoli componenti.

La distinta di base elenca, disponendoli su vari livelli, infiniti livelli, i semilavorati che compongono il prodotto finito e che a loro volta contengono i materiali (o semilavorati ulteriori) con i quali sono costruiti. Su questo elenco si basa anche il carico e scarico dei materiali e dei semilavorati durante le fasi di produzione, il modulo MRP I per l’approvvigionamento dei magazzini, l’MRP II per la programmazione della produzione, le procedure per la formulazione del prezzo di vendita.

Una delle funzioni interessanti è la possibilità che i livelli possano essere configurati per interagire con le varianti impostate nel configuratore di prodotto e, in base alla variante scelta, possono subentrare gli uni rispetto agli altri durante il funzionamento delle procedure suddette. Un esempio potrebbe essere la distinta base di un motore e la variante diesel o benzina: la scelta dell’una rispetto all’ altra consente ai moduli citati di seguire un “ramo” della distinta oppure ciclo di lavoro completamente diverso dall’altro.

Centri di lavoro

L’ anagrafica dei centri di lavoro è la tabella dove sono memorizzate tutte le risorse (macchinari, impianti, postazioni, …) che possono essere coinvolte nel processo produttivo.

L’anagrafica di un centro di lavoro indica, tra gli altri dati, la relazione con il centro di costo, necessaria per la valorizzazione economica delle lavorazioni, il parametro per generare ordini in modalità nesting e la sua capacità produttiva nei relativi turni di lavoro.

Per determinare la capacità produttiva standard giornaliera del centro di lavoro, si possono utilizzare diversi parametri: la durata del turno di lavoro, il numero di turni nei quali è utilizzato, il moltiplicatore di centro e il fattore di carico. Per utilizzare al meglio le possibilità dell’ ERP Trend .NET, al centro di lavoro è possibile associare formule o script per il calcolo automatico della durata delle lavorazioni, che verranno utilizzate per compilare automaticamente il tempo ciclo nei cicli di lavoro.

Altri parametri possono essere impostati nell’ anagrafica del centro, per indicare agli strumenti di rilevazione dei tempi integrati nel M.E.S. quali azioni eseguire al termine della lavorazione come, la stampa di etichette, gestione delle non conformità, controllo di qualità, ...

CICLI DI LAVORO

Il ciclo di lavoro riveste un’importanza basilare nella gestione della capacità produttiva dell’azienda. Rappresenta la sequenza delle fasi di lavoro, e quindi dei macchinari o risorse utilizzate, per costruire i componenti presenti in distinta base. Ogni semilavorato, assemblaggio di semilavorati e prodotto finito, è legato alla sequenza delle lavorazioni necessarie per produrlo, che è chiamata ciclo di lavoro standard. L’elenco delle lavorazioni è caratterizzato dai seguenti dati: il progressivo (è un numero che può essere utilizzato per ri-ordinare la sequenza), il codice della fase di lavorazione, quello del centro di lavoro e il centro di costo al quale è associato; segue l’indicazione della durata della fase di lavoro per unità di prodotto, suddivisa in tempo di “attrezzaggio” e di lavorazione.

Per ogni fase di lavoro, quindi, il ciclo di lavoro standard concorre a “consumare” la capacità produttiva dei centri di lavoro che comprende, quando il prodotto, al quale è associato, entra in un ordine di produzione. Ogni fase di lavoro del ciclo può essere associata ad un fornitore esterno nel caso in cui quella lavorazione venga realizzata da un terzista.

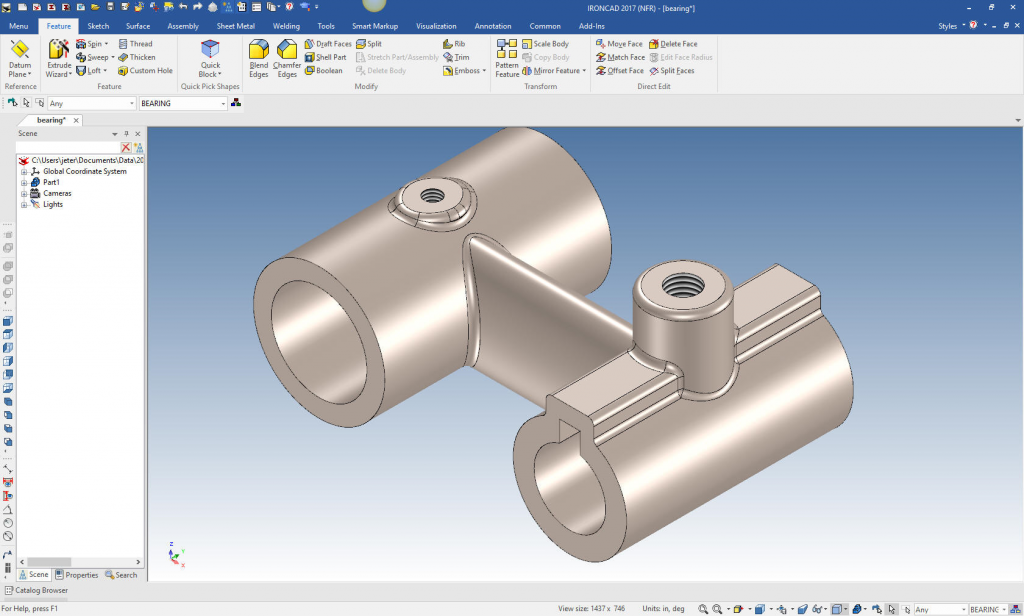

INTERCONNESSIONE STRUMENTI DI PROGETTAZIONE CAD-CAM

Il modulo di interconnessione a strumenti di progettazione CAD-CAM permette all’ utilizzatore di TREND di creare automaticamente le distinte di base ed i cicli di lavoro direttamente dal progetto CAD-CAM 3D. Nel corso degli anni abbiamo sviluppato diversi driver per i più diffusi software di modellazione solida presenti nel mercato. Anche nel settore di produzione del mobile e arredamento sono stati sviluppati driver per i software di ambientazione maggiormente presenti nel mercato, questo permette, ad esempio, alle aziende produttrici di cucine, camere componibili, camerette per bambini, contract, eccetera di automatizzare completamente il flusso della produzione partendo dalla preventivazione fino alla realizzazione e consegna al cliente.

L’interconnessione con i P.D.M. presenti nell’ industria, permette di automatizzare l’integrazione dei progetti CAD con il modulo documentale di TREND .NET associandoli automaticamente ai relativi componenti da produrre, questo semplifica il flusso degli ordinativi ai terzisti oltre che il flusso della produzione interna essendo essi integrati con il M.E.S. di TREND .NET. Sarà quindi possibile aprire il progetto tecnico direttamente a video e mostrarlo agli operatori nei reparti di produzione durante la fase di produzione del particolare stesso.

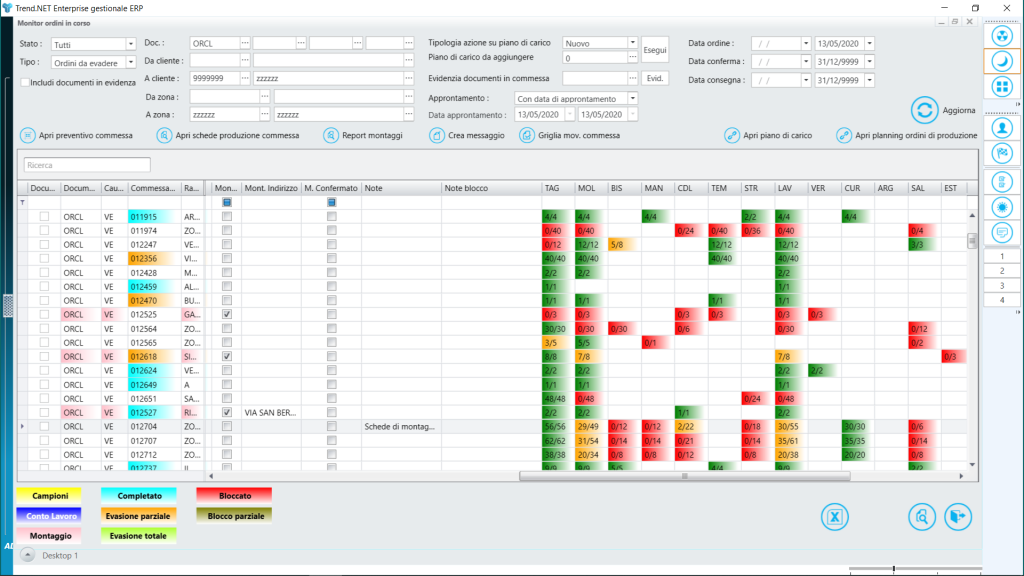

CRUSCOTTO AVANZAMENTO DI PRODUZIONE

Il cruscotto di produzione permette di ottenere una situazione sintetica della situazione dell’avanzamento in produzione. La tecnologia global di TREND .NET permette poi di consultare il dettaglio desiderato con un semplice click del mouse.

Nel cruscotto vengono visualizzate tutte le commesse in lavorazione con lo stato di avanzamento nei singoli reparti di produzione.

I vari colori delle righe e colonne presenti nel cruscotto permettono di visualizzare e filtrare tutte le commesse in lavorazione in base al proprio stato.

Il cruscotto di produzione è integrato con altri moduli dell’ ERP Trend .NET Enterprise, ad esempio è possibile gestire e creare un piano di carico direttamente dal modulo di produzione selezionando le commesse completate per programmarne la spedizione.

I cruscotti di produzione possono essere modificati con l’SDK di Trend .NET Enteprise per integrarli con funzionalità necessarie all’industria.

TOUCH SCREEN

Il modulo touch-screen integrato nel modulo M.E.S di Trend .NET Enterprise permette di consultare direttamente a video tutte le informazioni di produzione necessarie all’ operatore per la realizzazione dei componenti e quindi degli ordini di produzione che devono essere prodotti.

Oltre la comodità con la quale gli addetti segnalano l’inizio e il termine delle lavorazioni, interagendo con lo schermo con le dita e garantendo la tempestività degli avanzamenti ai responsabili, permettono di richiamare a video le schede tecniche dei particolari da produrre, richiamare a video la lista di dispacciamento, segnalare le qtà prodotte con le relative non conformità, registrare le misurazioni effettuate sui componenti e cosi via.

I responsabili di produzione hanno accesso ad informazioni più generali come ad esempio i planning di produzione per commessa e planning di produzione per reparto. Anche i dispositivi touch screen possono essere predisposti con lettori bar-code, in questo caso, l’operatore può segnalare l’inizio e la fine della lavorazione anche con il lettore bar-code oltre che, direttamente a video, nel monitor touch-screen.

Per i centri di lavoro che lavorano a nesting, nei touch screen di produzione, vengono abilitate anche le funzionalità di nesting. Tra queste le più interessanti sono quella di poter creare nuovi nesting direttamente a video ed in modo interattivo o la possibilità di gestire i nesting in avanzamento. Con l’ SDK integrato di Trend .NET Enterprise nelle procedure touch-screen è possibile integrare funzionalità richieste dall’ industria per soddisfare particolari esigenze di produzione.

Controlli qualità e misurazioni

Ogni fase di Lavoro può essere impostata per richiamare la routine di controllo della qualità e relative misurazioni.

Al termine della lavorazione, sul monitor touch-screen, compaiono le istruzioni per eseguire i controlli di qualità all’ operatore è indicata la serie e la tipologia di controlli che deve eseguire, con la possibilità di indicare quale tipo di non conformità ha verificato. Da queste registrazioni è possibile valutare la frequenza e la tipologia di questi casi per studiare possibili miglioramenti da apportare al ciclo produttivo.

INDUSTRIA 4.0

Il modulo M.R.P. II dispone di un layer di collegamento a macchinari in produzione completamente programmabile con l’ SDK di Trend .NET Enterprise.

Le interconnessioni possono essere effettuate in modo bilaterale, questo significa che, oltre ad inviare le informazioni necessarie al macchinario TREND .NET riceve le informazioni prodotte dall’ impianto stesso e le utilizza per tracciare automaticamente l’avanzamento ed i relativi tempi di produzione.

Le interconnessioni con macchinari o impianti, per essere conformi alla normativa “Industria 4.0” devono essere effettuate in modalità bilaterale.

Costi Standard

Il modulo costi standard viene usato principalmente in quei settori dove la durata delle lavorazioni e il costo dei materiali sono in continua evoluzione. La gestione dei costi standard permette la normalizzazione di queste variabili, per ottenere costi e tempi ai quali fare riferimento nella formulazione dei preventivi e nelle lavorazioni future. Attraverso la gestione dei costi standard si possono monitorare sia il costo dei materiali sia i tempi di produzione di tutti i componenti e sub-componenti prodotti all' interno dell’industria e/o ceduti in conto lavoro.

Gestione nesting di produzione

Alcuni centri di lavoro hanno una metodologia di lavorazione chiamata nesting. Macchinari come taglio al plasma, troncatrici, impianti di verniciatura ecc. lavorano diversi componenti omogenei contemporaneamente. In Trend .NET Enterprise le lavorazioni eseguite a nesting possono essere programmate in modalità nesting automatico oppure nella modalità nesting in avanzamento. Nella modalità nesting automatico il nesting viene creato dalle routine dell' MRP II, questa modalità viene generalmente utilizzata dalle industrie che hanno grossi lotti di produzione. Nella modalità nesting in avanzamento, invece, è l'operatore a bordo macchina che direttamente dalle interfacce touch screen delle procedure M.E.S. decide il nesting che desidera eseguire, supportato nella selezione dei componenti omogenei (e ancora non lavorati) da Trend .NET Enteprise.

M.E.S. (Manufactoring Execution System)

La dichiarazione di avanzamento e la rilevazione dei tempi di produzione rappresentano una delle attività indispensabili per la realizzazione di una corretta schedulazione di produzione. Le metodologie per dichiarare l’avanzamento di produzione sono diverse ma, indubbiamente, le più utilizzate sono effettuate tramite lettori di codice a barre o attraverso l’utilizzo di schermi touch-screen e possono essere utilizzati tutti contemporaneamente, ovvero certi centri di lavoro possono disporre del modulo touch-screen ed altri del modulo bar-code di avanzamento.

Interconnessione Ottimizzatori di Taglio

Dal nesting di TREND .NET è possibile creare file di esportazione verso gli ottimizzatori di taglio. Nel corso degli anni sono stati sviluppati diversi driver per gli ottimizzatori di taglio più diffusi nel mercato. Con l’ausilio dell’ SDK di TREND .NET i tracciati di esportazione possono essere personalizzati.

Unisci alle altre 1000 aziende e industrie, inizia a migliorare i processi produttivi e a ridurre i costi per aumentare i profitti

Non permettere che la tecnologia rallenti la tua azienda, trasformala in asset, contattaci!

Contattaci